AIMERA®はAI学習に適した画像データを撮影、学習モデルの搭載、検査まで可能なオールインワン型カメラです。カメラ・照明・AI専用PCを一体化することによって、別々に機材調達する手間を省き、設置後すぐに撮影が可能になります。

このインタビューでは、本製品の開発に携わった高松、サルヴァトーレに、ポイントを聞きました。

エグゼクティブフェロー 高松 輝賢

ハードウェア開発チーム ハードウェアエンジニア La Bua Salvatore (サルヴァトーレ・ラブーア)

▼AIMERA®製品ページ

AIMERA®の製作に至った経緯を教えてください。

高松:AIを導入して画像を分析しようとするとき、良質な画像データが必要になります。しかし現状は、そのような設備のない現場がほとんどです。我々のクライアント先でも、カメラや照明、コンピューターといった準備をサポートする必要がありました。

そこで、この一台を設置してもらうだけでデータを収集できる、レンズと照明を内蔵したカメラを企画しました。さらにAIモデルを搭載することによって検査カメラとしても活用できる、一体型製品です。

当時、サルヴァトーレさんに「こんなのを作りたいんだけどね」と話したら、とても乗り気でした。

開発はどのように行っていきましたか?

高松:短期・低コストでの製品化を目指すため、特殊なキーパーツ以外は既成の部品を組み込むことにしました。電気回路などを一から自作することもできますが、早くクライアント先に導入いただくために、リスクとコストを抑えたかったのです。量産を見越すと金型から起こす必要がありコストも時間も膨大になりますが、AIMERA®の初期機は約1週間で製作できました。

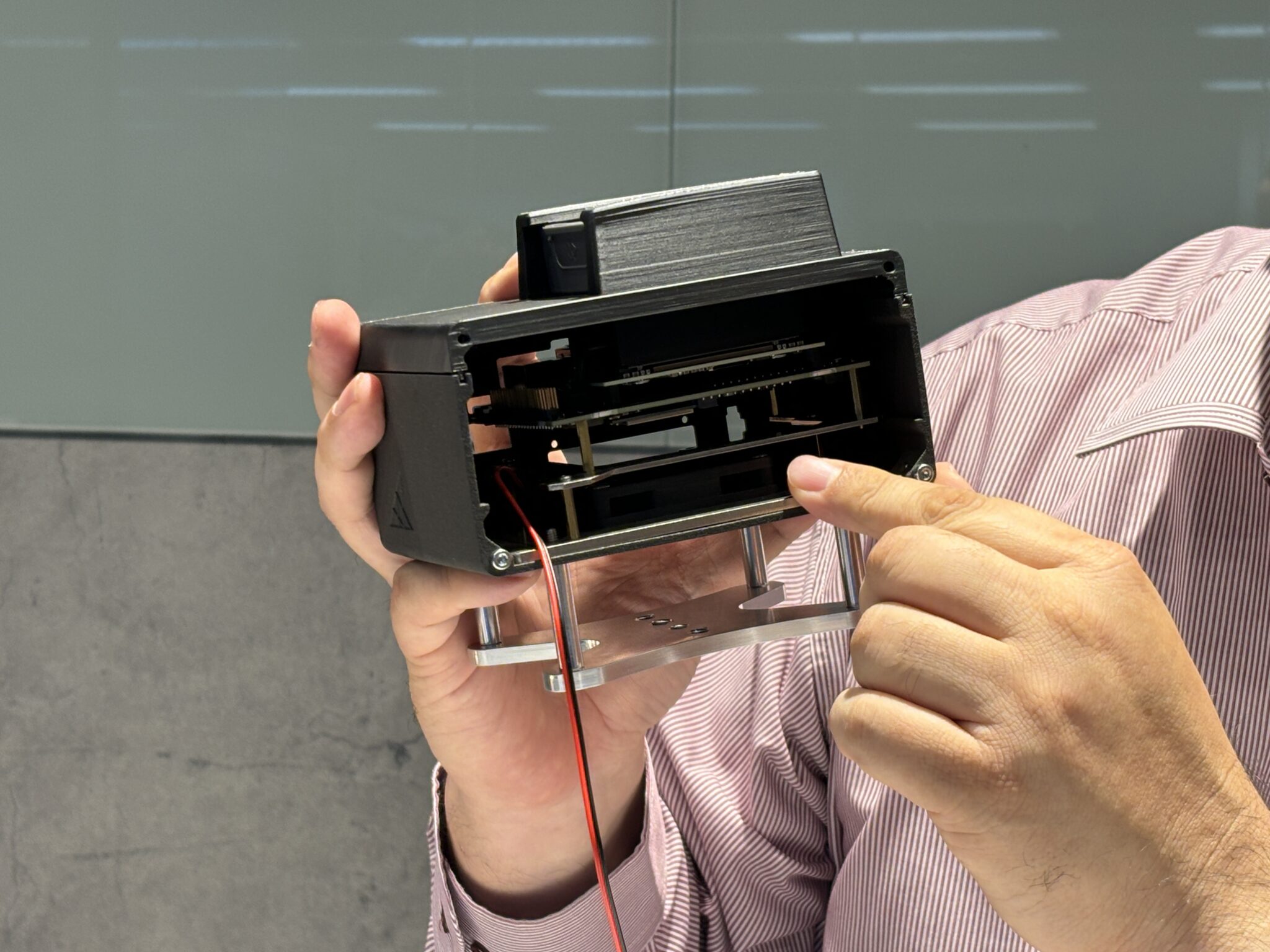

特に、外装の製作に3Dプリンターを活用することによってコストを大幅に削減し、販売価格を抑えることができています。半面、3Dプリンターによる製作では強度が落ちてしまいます。そこでAIMERA®には、自動車製造で使われる「ラダーフレーム」に近い構造を採用しました。通常このような機器は、外側のボディ全体を頑丈にし、強度・剛性を保つ「モノコックボディ」を採用しますが、AIMERA®は骨組みに強度や剛性を持たせ、その外側にデザイン部分を「はめ込む」構造です。これによって本体の歪みや撮影のブレを軽減できました。

企業がデータ収集のために撮影機器を揃えようとすると、一般的には機材調達やAIベンダーとのデータ確認、調整などの工程が必要になり、3~4か月を要します。AIMERA®はAIモデル搭載も含めた機能を一体化しており、ご相談いただいてから最短3日での納品、撮影が可能になります。

あらゆる機能を搭載されたということですが、開発に苦労された点はありましたか?

高松:それが、苦労するだろうなという点はいくつか想定していたものの、いつもサルヴァトーレさんが解決した状態で提案してくるのです。彼の飛びぬけた課題解決力は1言えば10返ってくる状態で、あまり苦労しませんでした。

たとえばどのような点ですか?

高松:カメラやコンピューターなどの電気機器は熱がこもりやすくなるため、一般的には放熱のためのファンがついています。そうした熱への対策が課題になってくるかと思っていましたが、サルヴァトーレさんが仕上げてきた試作機にはすでに発熱する部分の放熱対策と、空気を取り込むファンの両方が内蔵されていました。

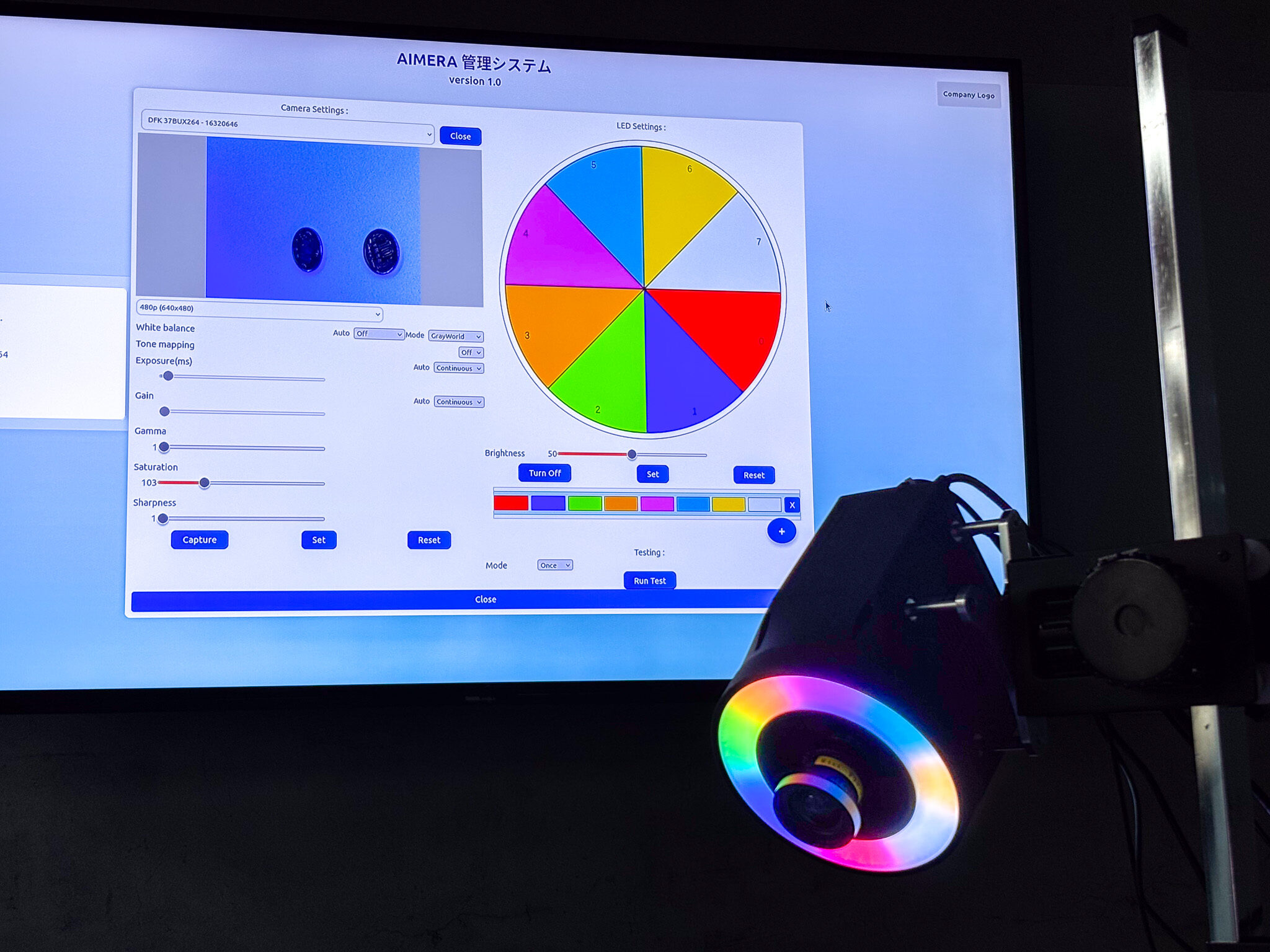

また当社製品としての差別化を考えていたところ、照明についてサルヴァトーレさんからアイデアがあると相談がありました。アイデアというより、もう自分で設計して作っていました。それは照明の色や照射位置を自在に調節できるソフトウェアです。

照明の色や位置を変えることによって、色の吸収と反射の性質を利用し、自然光の下で確認できない傷や異物を浮かび上がらせることができます。僕はもともと、白色のリングLEDに赤や青のフィルターを被せようかと構想していたのですが、サルヴァトーレさんのおかげで照明を巧みに操れるようになったのです。

このように、彼の豊富なアイデアによって、当社オリジナルの機能を随所に搭載することができています。

サルヴァトーレ:照明はとくに試作に試作を重ねました。当初5VのLEDを使用していたところ、照明の熱で中の線が溶けてしまいました。欲しい明るさに対して電流を上げざるを得ず、熱を帯びてしまったのです。次のバージョンでは、電圧を12Vに上げることで電流を下げることができ、高温にならずに済みました。

また、リングライトには80個のLEDを埋め込んでいます。微細な調整ができるよう一個ずつ制御するように作ったのですが、それではスイッチを入れてすべて点灯するまでにタイムラグができてしまいました。そこでバージョン3では、10個のLEDをひとまとめにし、8つのグループごとに制御することで点灯時間を短縮できました。

サルヴァトーレ:熱について、もうひとつ苦戦したエピソードがあります。AIMERA®は、GPUチップ搭載のコンピューター(NVIDIA® Jetson Orin™ Nano)を内蔵しており、AIモデルの組み込みができます。このコンピューターは9Vから19Vの電圧で動くため、当初はLEDに合わせた12Vに設計しました。しかし、コンピューターから5Vの電圧を自動出力することがわかりました。この電気をLEDに供給するよう設計していたため、細い線が熱を帯びてしまい溶けてしまったのです。模索した結果、コンピューターとLEDを切り離すように改良しました。

開発にあたってこだわった点や注力した点はありますか?

サルヴァトーレ:導入を検討しているクライアント企業にとって、高性能でメンテナンスが簡単にでき、なおかつコストを抑えられるよう設計しました。撮影機材は一つひとつが高価なために、1~2式しか揃えられないような状況ではワークフローも限られてしまいます。そこで私たちが同等機能を備えたカメラを作り安価で提供できれば、より多くの企業に、有効に導入してもらうことができます。

また部品やAIモジュールなどのパーツを交換できるため、ニーズに合わせたカスタマイズが可能です。

実は、数年前にこのような製品を製作したいと考えていた時には、部品や素材が高額なために見送らざるを得ませんでした。今は安価で手に入るようになり、実現に至りました。

高松:材料の素材選定には検討を重ねました。カメラ本体の外装は、当初はアルミやPLAというトウモロコシ由来の素材などで試作していましたが、デザインや手触り等を考慮し、ナイロン製にしました。

本体の骨格にあたるステンレス板は、しっかりと厚みを出すことで剛性を持たせていますが、カメラ内部の素材をできる限り軽量化することで、持ち運びの負担を軽減しています。

そして、スタンドに取り付けるための金属はアルミニウムです。ネジで支えるため、ある程度の厚みが必要でした。

サルヴァトーレ:アルミニウム板にネジ穴を開けるには、少し工夫が必要でした。精密な加工に適したレーザーカットを使用するためには、素材の厚みを抑えなければなりませんでした。アルミニウム板の厚みを3mmにすることで、強度を保ちつつ穴を開けることができました。

高松:デザインについてもサルヴァトーレさんのこだわりが随所に見えます。特に日本のものづくりでは、内部の空間をできるだけ小さく設計する傾向にありますが、サルヴァトーレさんにはすでにその視点がありました。一般的にこのようなハードウェア開発はデザインが二の次になりがちな中、結果的にスタイリッシュでコンパクトな形状になりました。

サルヴァトーレ:LEDを内蔵している丸い部分と、部品を内蔵されている四角の箱を限られたスペースにどのように収めていくかは、熟考しました。

高松:他には使いやすさの点でもこだわっています。こまやかな設定や照明の調整などはソフトウェアによって自在に変化させることができます。管理システムを利用し、複数台のカメラを同時に制御することもできるため、作業者は現場に張り付く必要がありません。

常にアップデートされているようですが、現在手掛けているのはどのような点ですか?

高松:現在強化しているのは、防塵対策です。AIMERA®の導入先は工場であることが多く、埃の中で検査をしなければならない環境は少なくありません。先日、クライアント先の工場でデモをした際、機能的にはとても高い評価をいただいたのですが、埃についての懸念を口にされていました。そこで、吸気口に防塵フィルターを設置することで試作検証しています。

AIMERA®に限らず、ハードウェアを開発するうえで大事なことは何ですか?

サルヴァトーレ:ハードウェア開発は、さまざまな技術の集結によって実現するため、私たちには直感を含めたスキルや経験が必要になります。常に新しいことを学び続ける姿勢が大切です。

ただしアイデアは豊富でも、それらがクライアントに求められるものでなければ、開発する意味はないと考えています。

またプロダクトを創ることは、部品を組み立てるだけの単純なものではありません。多くの場合、そこに命を吹き込む手段として、スムーズに動作するソフトウェアが不可欠になります。これらは私のいちばんの興味であり趣味の一部でもあります。

コンセプトのアイデアを出し、検証と改善を重ねながら完成品にすることは、とても楽しいことですし満足感があります。デザインについても、最初からすべてを想定できていたわけではありませんでした。常に学習しながら、サポートや継続的な改善を行っています。

高松:サルヴァトーレさんはメカの構造や電気の知識があり、なおかつソフトウェアも作れます。私も領域が似ています。つまり、領域を超えた知識と経験を持っていることが強みであり、かつ重要なことです。なぜ重要かというと、相手の気持ちを理解しながら横断的にディスカッションできるため、スピード感をもって開発を進められるのです。一方、分業でのものづくりは、開発に2年も3年もかかるのではないでしょうか。私たちは複数の知識を持つことで、クライアントの要望にも理解を示すことができ、柔軟な即時対応ができます。

サルヴァトーレ:私たちの仕事はハードウェアの提供だけでなく、現場にあわせてどのレンズが必要か?どのAIモデルが必要か?など、企業ニーズに寄り添った支援をすることです。そのため、ユーザーの声を聞き、活用目的を理解することは製品の質を高めていくうえでとても大切だと考えています。

さまざまなニーズに活用できそうですが、どのような用途が見込めますか?

高松:工業製品の外観検査においては、品質管理の精度とスピードを飛躍的に向上させるでしょう。また、物流現場では、ピッキング作業のチェックに活用することで、誤配送の防止や業務効率の改善、さらには顧客満足度の向上につながるでしょう。

さらに、AIMERA®は、人流解析や行動解析にも活用可能です。たとえば小売店における顧客の購買行動の分析、病院の待合室の混雑状況の把握、飲食店やサービス業でのスタッフの作業動線の分析、さらには熟練スタッフの動きを分析することにより技術継承を支援するといった用途も考えられます。従来のネットワークカメラによる人流解析では、画像データをサーバーに送信してから解析することがほとんどでしたが、AIMERA®は本体内で解析を完結できます。そのため、サーバーには解析結果の数値データのみを送信し、画像データ自体は転送せずに運用することができます。これにより、個人情報保護に配慮しなければならないシーンにおいても使い勝手の良いプロダクトとなっています。

今後は、我々の想定を超えた新たな活用シーンが次々と生まれてくるのではないかと期待しています。

AIMERA®の活用によって、今後どのような課題が解決すると考えられるでしょうか。

高松:たとえば工場での品質管理には画像処理システムがよく使われていますが、不良品を判別するためには、不良品を定義づける画像が必要になります。つまり、今まで不良品が出なかった工場では画像による検査ができないため、人間の目に頼るしか手段がないのです。

しかしAIは、不良品の画像が十分になくても良品を覚えこませることによって、人間のような「何かが違う」という違和感を判別することができます。

かつて「万が一のために人間が検査しなければならない」と信じられてきた現場は、過酷な労働環境と隣り合わせのケースも多くありました。今後はAIの活用によって品質保証や食品安全が劇的に変わっていく可能性があります。

AIは人間に、「この仕事は人間でなければできない」という思い込みから解放させるでしょう。そしてより価値ある仕事が、人間の尊厳をさらに高めていくと思います。

▼AIMERA®の詳細、資料請求・お問い合わせはこちらから

※記載されている会社名、ロゴ、システム名、商品名、ブランド名などは、各社の商号、登録商標、または商標です。

※本記事の所属・役職・内容は取材当時のものです。